La micro-cogenerazione a gas naturale: una nuova via del risparmio energetico

The micro combined heat and power production: a new way for energy saving

MICHELE SILEO*

Abstract

This work has the

scope to show you a new energetic research way: the micro CHP (Combined Heat and

Power production) by natural gas, inside this work its founder principles are

introduced: the CHP and the district generation. After you can find a short

description of the technology level reachedder by the microCHP. There are many

different kind of technology used for micro-CHP: internal combustion engines,

Stirling engines, micro gas turbines, fuel cells, absorption chillers. Often, to

show you the potentialities of these technologies and to make their

understanding easier and faster, some system configurations are suggested.

Keywords: micro CHP (Combined Heat and Power production),

trigeneration, internal combustion engines, Stirling engines, micro gas turbines,

fuel cells, absorption chillers.

1 La micro – co – rigenerazione

La cogenerazione è la produzione combinata di elettricità e calore. Nella

cogenerazione queste due forme di energia, cioè l’elettricità e il calore,

vengono prodotte in cascata, con un unico sistema.

In un impianto convenzionale per la produzione di energia elettrica, l’energia

chimica del combustibile, trasformata in energia termica tramite combustione,

viene utilizzata in un ciclo di potenza che la trasforma in elettricità. Il

calore di scarto del ciclo viene disperso nell’ambiente ottenendo così

rendimenti di primo principio del 40-50%.

Con un impianto di cogenerazione, invece, il calore di scarto non viene

disperso, ma recuperato per essere poi utilizzato in vario modo. In questo modo

la cogenerazione raggiunge un’efficienza superiore anche al 85%.

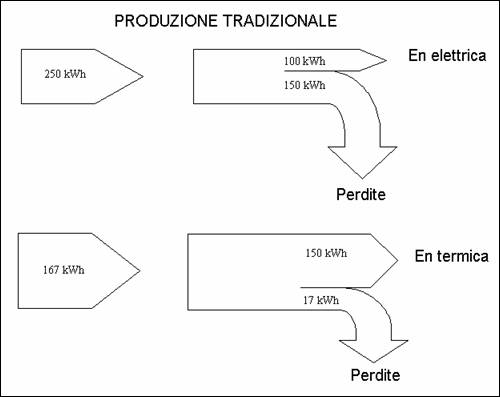

Un esempio numerico può chiarire le idee. Si confronti la produzione

tradizionale in centrale di 100 kWh di energia elettrica, più 150 kWh di energia

termica tramite caldaia, con la produzione contemporanea delle stesse quantità

di energia ottenute da un unico processo cogenerativo. Per una più rapida

esemplificazione sono presentati nelle figure sottostanti e per entrambi i casi

i diagrammi di Sankey. Si ipotizza un rendimento del 40% nella produzione

dell’energia elettrica e del 90% per la produzione di energia termica. Sarà

quindi necessario fornire una portata di combustibile corrispondente a 250 kWh

all’impianto di produzione dell’energia elettrica e 167 kWh a quello di

produzione dell’energia termica ottenendo un totale di 417 kWh di energia

assorbita per soddisfare, nel modo tradizionale, i fabbisogni ipotizzati.

Diagramma di Sankey per la produzione tradizionale di elettricità e calore.

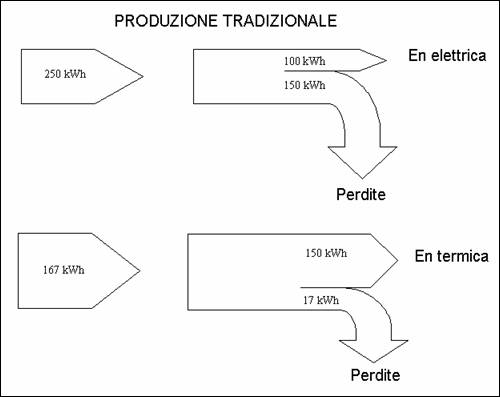

Con la cogenerazione, invece, producendo contemporaneamente sia l’energia

elettrica che quella termica tramite un unico impianto che abbia un rendimento

elettrico del 29% e termico del 44% (rendimenti facilmente ottenibili tramite

packages di cogenerazione a microturbina), si riesce a ridurre l’energia

primaria fornita all’impianto a 345 kWh.

Diagramma di Sankey per la produzione cogenerativa di

elettricità e calore.

Si osservino ora i numeri: sono state alimentate le stesse utenze energetiche,

elettriche e termiche, con un risparmio del 18% (345/417) sull’energia primaria

fornita dal combustibile, le perdite infatti sono diminuite da 165 kWh (150+15)

a 95 kWh.

Il risparmio che si ottiene con la cogenerazione è molto significativo, e si

traduce non solo in risparmi economici, ma anche ecologico-ambientali: si

consuma circa il 20% di combustibile in meno con la conseguente riduzione delle

emissioni inquinanti.

Utilizzando nuovamente i rendimenti prima ipotizzati si potrà infatti dire che

un impianto di cogenerazione alimentato a metano permette per ogni KWh prodotto,

una riduzione della CO2 immessa in atmosfera pari a 450 grammi, se confrontato

con la produzione separata di energia elettrica (centrale termoelettrica) ed

energia termica (caldaia convenzionale).

Finora la produzione cogenerativa è stata una prerogativa delle macchine di

taglia medio grande su grandi impianti di potenza, ed in particolare di turbine

a gas (ciclo semplice e combinato), turbine a vapore e più raramente grandi

motori alternativi.

In una centrale di cogenerazione il calore di scarico delle macchine ha livelli

termici elevati e di conseguenza può essere utilizzato in diversi modi:

• produzione di acqua calda per usi civili o industriali,

• produzione di vapore per teleriscaldamento o per processi industriali,

• utilizzo diretto dei fumi depurati per essiccamento o riscaldamento.

Le perdite di calore,

l’energia necessaria per il pompaggio dell’acqua o del vapore nelle reti di

trasporto pongono però dei limiti alla distribuzione del calore su grande scala;

infatti se effettuata su un’area troppo vasta i vantaggi energetici ottenuti con

la produzione combinata si perdono nella distribuzione alle utenze. Le utenze

termiche devono perciò concentrarsi in aree limitrofe all’impianto di produzione

nonostante il sistema di trasmissione del calore sia efficiente e ben

progettato.

E’ necessario parlare ora della generazione distribuita, sorella maggiore al

pari della cogenerazione, della micro-cogenerazione.

La generazione distribuita (spesso indicata con l’abbreviazione anglosassone DG)

consiste nell’installazione localizzata, vicino agli utilizzatori, di unità di

generazione elettrica, le cui taglie di potenza variano, generalmente, da

qualche chilowatt a qualche megawatt.

Tali unità di generazione possono essere interconnesse al sistema di

trasmissione o di distribuzione; inoltre, avvalendosi dell’utilizzo di fonti

energetiche rinnovabili (eolica, solare, biomasse, rifiuti, ecc.) o non

rinnovabili, sono facilmente realizzabili installazioni in luoghi impervi,

isolati o lontani dalla rete di distribuzione, avendo così un funzionamento ad

isola (stand alone).

Attraverso la generazione distribuita, l’energia elettrica viene quindi prodotta

direttamente sul sito di utilizzo e con l’utilizzo di tecnologie e di macchine

molto diverse tra loro: microturbine, fuel cells, motori a combustione interna,

ecc.

Un sistema per la generazione distribuita data la sua grande versatilità, può

essere quindi utilizzato per soddisfare i bisogni del piccolo consumatore

(utenze domestiche), ma anche quelli dei grossi complessi industriali.

La generazione distribuita offre dei vantaggi non marginali rispetto alla

classica generazione elettrica:

• produzione limitata al solo quantitativo di elettricità

necessario all’utenza locale,

• impatto ambientale distribuito e non concentrato attorno alla singola

centrale,

• assenza di perdite di trasporto sulle reti di distribuzione.

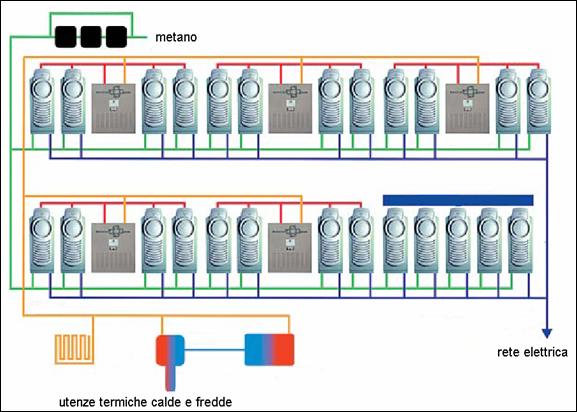

La micro-cogenerazione nasce proprio dagli stessi principi su cui si fondano la cogenerazione e la generazione distribuita:

• generazione contemporanea di elettricità e calore ,

• produzione di energia termica ed elettrica presso le utenze.

La micro-cogenerazione

è la cogenerazione su piccola scala; le potenze elettriche vanno come per la DG

dal kilowatt ai megawatt. La micro-cogenerazione è stata per lungo tempo poco

praticata, se non a livello di ricerca, principalmente per due motivi: le

vantaggiose economie di scala sfruttate dalle grandi turbine da centrale e dai

sistemi di trasmissione in alta tensione, i bassi rendimenti elettrici e termici

offerti dalle macchine di piccola taglia.

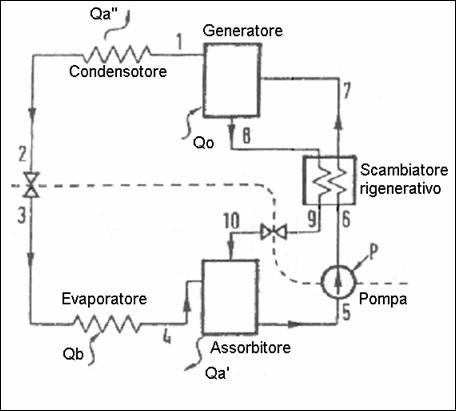

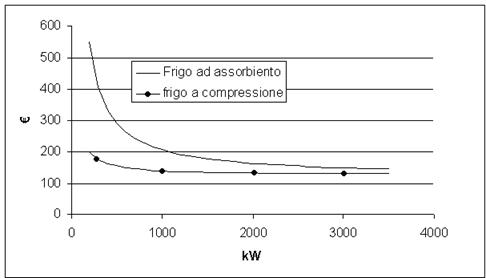

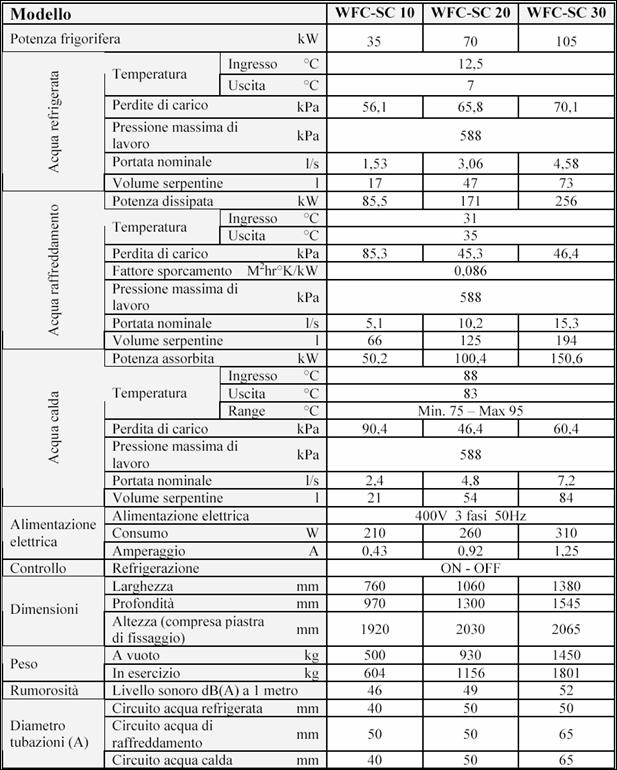

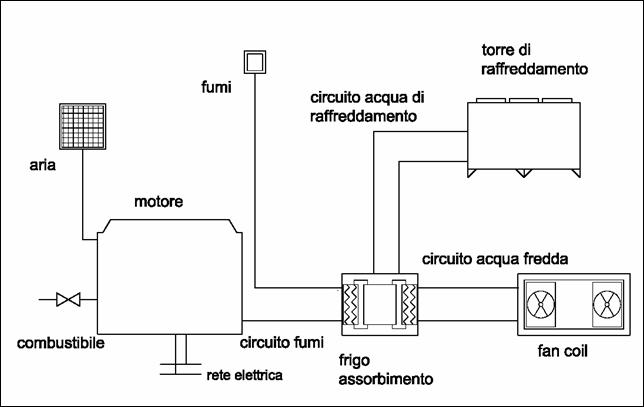

La possibilità di accoppiare un frigorifero ad assorbimento ad un impianto di

micro-cogenerazione mostra le ulteriori potenzialità di questi sistemi; il frigo

ad assorbimento è una macchina, senza entrare troppo nel dettaglio, capace di

compiere un ciclo frigorifero non sfruttando il lavoro del compressore ma

utilizzando il calore fornito da una sorgente calda, quale il calore di scarto

di un motore, di una micro-turbina o di un altro generatore di potenza.

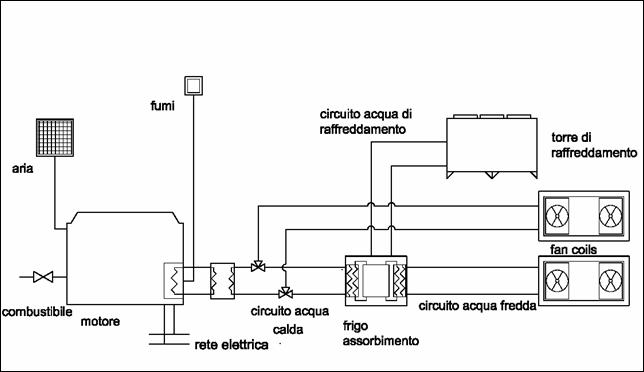

Quindi un sistema che comprende un motore, un generatore elettrico, un sistema

di recupero del calore di scarto e un frigorifero ad assorbimento, costituisce

un impianto di trigenerazione, in grado di effettuare una produzione combinata

di energia elettrica, termica e frigorifera. Un micro-trigeneratore può

facilmente soddisfare le esigenze di condizionamento di un condominio o quelle

di refrigerazione in attività industriali e artigianali. Se si considera quindi

che si possono estendere facilmente i vantaggi già citati per la produzione

combinata di calore e elettricità alla produzione del freddo sarà più evidente

il risparmio energetico ottenibile dall’ adozione di queste tecnologie.

La ricerca e i progressi che essa ha portato alle tecnologie produttive,

permettono ora di ottenere macchine e impianti cogenerativi con rendimenti

superiori al 90%, basso impatto ambientale, bassa rumorosità e grazie

all’elettronica grande facilità di gestione e utilizzo. Caratteristiche che

permettono l’installazione di questi impianti direttamente nei centri urbani.

Grazie alla micro-cogenerazione la logica convenzionale di distribuzione può

venire stravolta: non più pochi grandi siti produttivi, giganti centrali

elettriche dall’enorme impatto ambientale, ma molti piccoli siti di generazione

dislocati nel territorio vicino all’utente finale, interconnessi, di dimensioni

ridotte ed ecologicamente compatibili.

I sistemi di micro-co-trigenerazione comportano una lunga serie di vantaggi

soprattutto in un sistema energetico come quello italiano grosso importatore di

energia, con un parco centrali carente, una rete di trasmissione non più

giovane.

Si elencano in estrema sintesi i principali benefici:

• risparmio di energia primaria con diminuzione dei costi

energetici,

• miglioramento dell’impatto ambientale e riduzione delle emissioni (si emettono

in atmosfera centinaia di migliaia di tonnellate di anidride carbonica in meno),

• nessuna perdita di distribuzione calore,

• nessuna perdita di distribuzione e trasmissione dell’elettricità (riversata

direttamente nelle linee a bassa tensione),

• limitazione delle cadute di tensione sulle linee finali di utenza,

• esposizioni finanziarie minori grazie a taglie ridotte ed a tempi di

installazione rapidi,

• possibilità di penetrazione in zone isolate e difficilmente accessibili.

1.1 Stato dell’arte e tecnologie della micro-cogenerazione

Nelle pagine successive vengono descritte le tecnologie disponibili per la

cogenerazione di piccola taglia e i sistemi di micro-cogenerazione, idonei per

la singola utenza residenziale. Le tecnologie micro-cogenerative verranno

trattate singolarmente; per tutte si seguirà il medesimo approccio:

• descrizione dei principi di funzionamento,

• caratteristiche e tecnologia costruttiva,

• controllo delle emissioni inquinanti e impatto ambientale,

• esempi realizzativi e schemi d’impianto cogenerativi.

2 Motori a combustione interna

I motori a combustione interna (spesso MCI), studiati ed applicati fin dalla

seconda metà del 1800, vantano ormai una storia secolare. Dalle loro prime rare

applicazioni, nelle miniere di carbone, ne hanno fatta di strada, incredibile il

loro sviluppo nel campo automobilistico e non meno importanti sono gli altri

impieghi. Li ritroviamo infatti utilizzati, nel corso del secolo scorso, nella

propulsione marina e ferroviaria e in molte applicazioni stazionarie: motopompe,

compressori, gruppi elettrogeni, ecc.

2.1 Principio di funzionamento

La dizione utilizzata di “motori a combustione interna” ha origine dal

principio di funzionamento della macchina, ovvero combustione interna alla

macchina e movimentazione del fluido di lavoro tramite cinematismo alternativo.

Pur essendo il principio unico esistono due tipologie di macchine, denominate in

base al tipo di ciclo termodinamico utilizzato: macchine a ciclo Otto e macchine

a ciclo Diesel. In base poi al numero di corse del pistone necessarie a

realizzare il ciclo si distinguono macchine a due e quatto tempi.

Le macchine a due tempi, non avendo alcuna rilevanza applicativa nella

micro-cogenerazione, non verranno trattate, segue invece una breve trattazione

dei cicli Otto e Diesel a quattro tempi, ideali e reali.

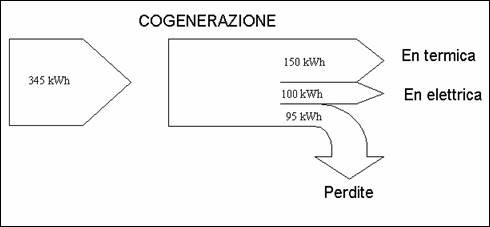

Osservando il diagramma sottostante p-v di ciclo Otto ideale, esso si compone di

quattro trasformazioni: due isocore e due isoentropiche. Le trasformazioni,

tutte ideali, sono numerate secondo il loro ordine temporale.

• Trasformazione isoentropica 1-2 compressione. Il pistone si

muove dal punto morto inferiore (PMI) al punto morto superiore (PMS)

determinando un forte aumento di pressione a spese di lavoro esterno.

• Trasformazione isocora 2-3 combustione. Nel ciclo ideale avviene

istantaneamente con pistone fermo al PMS.

• Trasformazione isoentropica 3-4 espansione. Corrisponde alla corsa del pistone

tra il PMS e il PMI, questa è la fase in cui si produce lavoro, è accompagnata

da una brusca riduzione dei parametri intensivi del gas (pressione e

temperatura).

• Trasformazione isocora 4-1 scarico naturale. A pistone fermo dopo l’apertura

della valvola di scarico i gas combusti escono dal cilindro.

Nel ciclo reale sono necessarie altre due trasformazioni per completare il ciclo.

• Trasformazione P-1 scarico forzato. I gas combusti vengono

espulsi attraverso la valvola di scarico dal pistone durante la risalita al PMS.

• Trasformazione 1-Q aspirazione. In questa fase, durante una corsa PMS - PMI,

dalla valvola di ammissione viene aspirata la miscela aria-combustibile

necessaria a compiere un nuovo ciclo.

Ciclo ideale e ciclo reale di un motore Otto.

Nel ciclo Diesel ideale, l’unica sostanziale differenza è nella combustione, che

si ipotizza avvenire a pressione costante e non a volume costante.

Nei cicli reali le differenze tra Diesel e Otto sono più numerose. Nel ciclo

Otto il combustibile viene iniettato durante l’aspirazione nei collettori, la

quantità di combustibile iniettata è tale da ottenere sempre un rapporto di

miscela vicino allo stechiometrico, la parzializzazione del motore è regolata

dalla quantità di miscela aria-combustibile aspirata nel cilindro, l’ignizione è

controllata tramite scintilla scoccata, a fine compressione, dalla candela.

Nel motore a ciclo Diesel il combustibile è iniettato ad alta pressione

direttamente nel cilindro, nella corsa di compressione viene compressa solo

aria, la regolazione del motore avviene variando la quantità di combustibile

iniettata e quindi il rapporto di miscela, resta invece costante la quantità

d’aria aspirata. La regolazione tramite iniezione del combustibile fa si che ai

carichi parziali il rendimento del ciclo Diesel sia maggiore, rendimento che si

mantiene maggiore anche in piena ammissione grazie ai maggiori rapporti di

compressione ottenibili.

2.1.1 Caratteristiche e tecnologia costruttiva

I motori a combustione interna per loro natura possono utilizzare una grande

varietà di combustibili sia liquidi (gasoli, benzine, oli pesanti) sia gassosi

(gas naturale, propano, gas da discarica, biogas). Per applicazioni

micro-cogenerative il combustibile principe è il gas naturale. Questo viene

infatti preferito agli altri per il basso costo, il ridotto impatto ambientale,

i minori costi di manutenzione e una maggiore vita utile della macchina. Anche

per i cogeneratori alimentati a gas naturale distingueremo MCI a ciclo Otto e

MCI a ciclo Diesel.

I motori a ciclo Otto hanno rapporti di compressione oscillanti tra 9:1 e 12:1,

simili a quelli di un motore alimentato a benzina, nonostante il gas naturale

abbia un potere antidetonante maggiore. Come in un motore a benzina il gas viene

iniettato nei condotti di aspirazione formando miscele stechiometriche e poi

compresso nel cilindro. Per ottenere scarse emissioni di ossidi di azoto e alti

rendimenti si utilizzano: motori a precamera, ove la miscela è ricca nella

precamera ma povera nella camera di combustione principale; oppure motori a

carica stratificata caratterizzati da miscela ricca in prossimità della candela

che smagrisce allontanandosi dalla zona di ignizione.

Molti cogeneratori a gas derivano costruttivamente da motori Diesel realizzati

per altri scopi; questi motori vengono adattati al ciclo Otto con l’aggiunta

della candela e con la riduzione del rapporto di compressione, con conseguente

riduzione di potenza, al fine di evitare fenomeni di detonazione.

I motori a ciclo Diesel sono motori “dual fuel” cioè a doppio combustibile; sono

alimentati prevalentemente a metano e con una piccola aggiunta tra 1-10% di

gasolio per evitare la detonazione della carica fresca. Il gasolio viene

usualmente iniettato ad alta pressione direttamente nel cilindro; per il gas vi

sono due strade: iniezione diretta ad alta pressione come per il gasolio,

iniezione nel collettore e successiva compressione come in un motore Otto. In

questo secondo caso vi è una riduzione della potenza erogata, come per gli

analoghi motori a ciclo Otto, per evitare gli effetti detonanti del

riscaldamento per compressione. La scelta tra le due soluzioni viene dettata

dalla pressione di distribuzione del gas nella rete: se la distribuzione è ad

alta pressione si utilizzano motori ad iniezione diretta; se è a bassa pressione

si preferisce l’iniezione indiretta evitando gli oneri di acquisto e

manutenzione di un compressore ausiliario per la compressione del gas. Il

compressore ausiliario ridurrebbe inoltre del 4-7% la potenza meccanica prodotta

dal cogeneratore.

I motori con potenze superiori ai 300 kW sono solitamente dotati di un

turbo-compressore radiale per la sovralimentazione. Il gruppo di

sovralimentazione innalza la pressione dell’aria aspirata dal pistone

aumentandone la densità e quindi incrementando, a parità di cilindrata, la

potenza del motore. Questo dispositivo viene solitamente abbinato ad uno

scambiatore che effettua la inter-refrigerazione, allo scopo di: ridurre

ulteriormente la densità dell’aria, ridurre il lavoro di compressione del motore

e aumentare la potenza specifica.

2.1.2 Controllo delle emissioni inquinanti e impatto ambientale

La combustione all’interno di un MCI è un fenomeno non facilmente

schematizzabile: nel motore Otto la combustione passa da laminare a turbolenta e

in alcuni punti della camera di combustione vi sono anche fiamme diffusive, nel

motore Diesel invece la combustione è per lo più diffusiva. Molti sono i

fenomeni non stazionari presenti durante la combustione di cui bisogna tener

conto. Infatti le forti variazioni di temperatura, prodotte dal movimento del

pistone, portano al “congelamento” di alcune reazioni; le pareti della camera,

più fredde della miscela, generano una locale estinzione della fiamma lasciando

parte della miscela incombusta. Ognuno di questi fattori complica la

modellazione del processo combustivo e favorisce la formazione di un inquinante

diverso. I principali inquinanti immessi in atmosfera da un MCI sono NOx (ossidi

di azoto), HC (molecole di combustibile non completamente ossidate), particolato,

CO (monossido di carbonio).

La possibilità di poter utilizzare diversi combustibili fa sì che ogni motore

abbia un propria tipologia di emissioni e di conseguenza una specifica soluzione

per il loro abbattimento. Una trattazione completa ed esauriente sull’argomento

esula dagli scopi del presente lavoro, verranno invece presi in considerazione i

metodi adottati per gli MCI per cogenerazione.

Un MCI per cogenerazione è di solito alimentato a gas naturale, in questo caso

le emissioni sono di per sé contenute: le emissioni del particolato scendono

praticamente a zero, grazie alla maggiore “pulizia” del combustibile. Le attuali

normative ambientali riguardo le emissioni inquinanti sono però abbastanza

limitanti e lo saranno sempre più in futuro; anche per un motore alimentato a

gas naturale, è necessario quindi prevedere opportuni accorgimenti per la

riduzione delle emissioni. Tali accorgimenti intervengono o durante la

combustione o dopo di essa e differiscono da ciclo Otto a ciclo Diesel.

Per un MCI Otto si è soliti utilizzare miscele magre, cioè con alto tenore di

ossigeno, in modo da ridurre il tenore del CO e contenere le temperature di

fiamma e consequenzialmente la formazione degli NOx che è favorita dalle alte

temperature. L’utilizzo di miscele magre è sempre associato all’adozione di

camere di combustione ad alta turbolenza, che migliorano la propagazione della

fiamma, riducendo il tenore degli incombusti. E’ norma adottare

contemporaneamente sistemi che intervengono a valle della combustione, come i

catalizzatori che permettono l’attivazione di alcune reazioni nonostante operino

a temperature inferiori a quelle presenti nel cilindro. Con miscele

stechiometriche si utilizzano catalizzatori trivalenti cioè agenti su tre tipi

di inquinanti diversi NOx, CO, HC. Per poter agire necessitano di un ambiente

che sia riducente e allo stesso tempo ossidante; per ottenere queste condizioni

è necessario garantire la stechiometricità della miscela. A tale scopo vengono

utilizzati una sonda, che misura il tenore dell’ossigeno all’interno del

catalizzatore, e un controllo in retroazione che gestisce il dosaggio del

combustibile. Nei motori a miscela magra detti anche “lean burn” dove, dato

l’eccesso di ossigeno, l’azione di un catalizzatore trivalente sarebbe nulla, si

utilizzano catalizzatori ossidanti che agiscono su HC e CO.

Anche i cogeneratori a ciclo Diesel vengono alimentati con miscele magre oppure

si attua una stratificazione della carica in modo da ridurre incombusti e CO.

Per gli ossidi di azoto si utilizzano sistemi EGR (Exhaust Gases Recirculation

System) che, reintroducendo una piccola parte dei gas combusti nei cilindri,

diluiscono la carica fresca in modo da aumentare la capacità termica della

miscela e ridurre le temperature. Per quanto riguarda i rimedi a valle della

combustione, un MCI Diesel alimentato a gas naturale, si cita la sola presenza

di catalizzatori ossidanti essendo praticamente nullo il tenore di particolato e

incombusti.

Tab. 2.1 valori tipici delle emissioni di MCI Otto e Diesel.

| NOx g/kWh | CO g/kWh | |

|

MCI Otto |

0.7 - 16 | 1.5 - 2.7 |

|

MCI Diesel |

0.9 - 12 | 0.4 - 0.9 |

2.1.3 Esempi realizzativi e schemi d’impianto cogenerativi

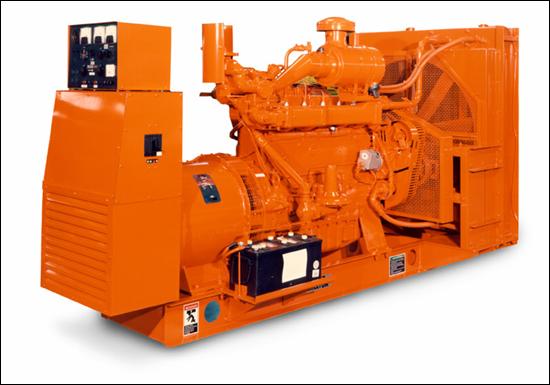

I motori a combustione interna risultano la tecnologia più matura e

affidabile in campo cogenerazione di taglia media, lo conferma la grande

quantità di produttori di package cogenerativi presenti sul mercato. Da

una rapida osservazione del mercato possiamo subito evidenziare il legame tra

taglia e rendimento e taglia e costo di installazione. Il rendimento elettrico,

ovviamente per un MCI, cresce con la taglia, il costo specifico per kW

installato decresce col crescere della taglia date le economie di scala e la

maggiore esperienza cumulata sulle grandi taglie nonché per la minore incidenza

del costo dei sistemi di controllo elettronico. Gli MCI inoltre mostrano grande

disponibilità, superiore al 95% (dati DOE 2004 su motori con più di 80 kW); il

fermo macchina manutentivo si limita infatti alla sostituzione delle candele,

dell’olio, dei filtri. Anche l’affidabilità è alta ma tali prestazioni sono

pagate a caro prezzo: la manutenzione ordinaria benché rapida arriva ad incidere

fino a 1.5 €cent per kWh elettrico prodotto. La tabella Tab. 2.2 può

fornire un buon esempio numerico, per le taglie medie, su potenza,

installazione, manutenzione e loro costi.

Tab. 2.2 costi manutenzione – installazione taglie medie.

|

|

MAN 100 | Cummins GSK 300 | CAT G3516 LE |

|

Potenza nominale kW |

100 | 300 | 800 |

|

Costo installazione €/kWh |

1240 | 1000 | 1050 |

|

Rendimento elettrico % |

33.7 | 34.2 | 36.6 |

|

Costo manutenzione €cent/kWh |

1.45 | 1.00 | 0.76 |

Il rendimento termico, si sa, è funzione della temperatura a cui si vuole

rendere disponibile il calore. Il calore di scarto per gli MCI è recuperabile da

diverse fonti e ognuna ha un proprio range di temperatura. Sui motori di media

taglia l’intercooler fornisce calore tra i 50 e i 60°C, l’olio lubrificante può

cedere calore a 75-85°C, l’acqua di raffreddamento gira in circuiti a 85-95°C

salvo casi di circuiti pressurizzati dove si raggiungono i 115°C; temperature

quindi adatte ad una produzione di acqua calda per usi sanitari o per

riscaldamento ambientale. I fumi sono rilasciati a temperature prossime ai 500°C

e consentono quindi anche la produzione di vapore in media pressione (5-12 bar).

In termini quantitativi abbiamo un recupero di calore a bassa temperatura pari a

circa il 25% del potere calorifico inferiore del combustibile bruciato e circa

un 30% per il calore ad “alta” temperatura. L’utilizzo di un cogeneratore a

combustione interna è opportuno quindi quando si ha una richiesta termica a

bassa temperatura oppure quando le richieste di calore ad alta e a bassa

temperatura hanno rapporto circa unitario. Per sottolineare ora l’incremento

delle prestazioni elettriche e termiche (potenza erogata e rendimento), grazie

all’utilizzo di un gruppo di sovralimentazione inter-refrigerato, viene mostrata

una tabella comparativa Tab. 2.3. In questa un motore WAUKESHA 6 cilindri

in linea (Fig. 2.2), viene allestito con e senza sovralimentazione; si

noti inoltre la variazione delle prestazioni termiche quando, a temperature più

basse, è possibile sfruttare come sorgente anche l’intercooler.

Tab. 2.3 tabella comparativa sovralimentazione.

|

WAUKESHA VSG11G / GTI |

G |

GTI |

G |

GTI |

|

Cilindrata totale cm3 |

11030 |

|||

|

Potenza elettrica kW |

75 |

125 |

75 |

125 |

|

Jacket water |

96 10 59.8

165.8 |

141 20 98.1 (5) 259.1 |

96 10 64.9

170.9 |

141 20 101.2 5 267.2 |

|

T acqua °C |

90-60 |

90-60 |

60-35 |

60-35 |

|

portata acqua kg/s |

1.32 |

2.02 |

1.63 |

2.55 |

|

Rendimento elettrico % |

27.2 |

29 |

27.2 |

29 |

|

Rendimento termico % |

61.2 |

60.1 |

63 |

62 |

|

Rendimento globale % |

88.4 |

89.1 |

90.2 |

91 |

|

Rumore dB |

56 |

|||

|

Ingombri (L*W*H) mm |

2400 x 970 x 1530 |

|||

|

Peso kg |

2450 |

|||

Fig. 2.2 motore WAUKESHA VSG11G / GTI.

In tabella Tab. 2.4 viene proposto come ulteriore esempio e termine di

confronto un MCI 8 cilindri a V Caterpillar (Fig. 2.3) da 480 kWe ove nonostante

la sovralimentazione si ottengono rendimenti termici inferiori poiché l’utenza

richiede calore a temperatura maggiore.

Tab. 2.4 prestazioni CAT GE 3508 LE.

|

CAT GE3508LE |

||

|

Cilindrata |

cm3 |

33700 |

|

Potenza elettrica |

kW |

480 |

|

Potenza termica |

kW |

337 |

|

Emissioni (tenore O2 5%) NOx CO |

|

<450mg/mc <300mg/mc |

|

T acqua |

°C |

115-105 |

|

Rendimento elettico |

|

36.9% |

|

Rendimento termico |

|

25.9% |

|

Rendimento globale |

|

62.8% |

|

Ingombri (L*W*H) |

mm |

4000*2200*2200 |

|

Peso |

kg |

6950 |

Recentemente sono stati proposti sul mercato alcuni modelli di MCI di piccola

taglia adatti al settore della cogenerazione domestica, con taglie tra 1 e 5 kW.

Il loro sviluppo è legato alla liberalizzazione dei mercati elettrici e del gas

in molti paesi occidentali; il costo sempre più basso dei sistemi elettronici di

controllo ha poi svincolato l’utilizzo di queste apparecchiature per le sole

taglie grandi. Anche su taglie così piccole gli MCI mantengono la versatilità di

utilizzo e seguendo rapidamente le variazioni del carico e mantenendo buoni

rendimenti anche ai carichi parziali. Il loro utilizzo domestico, la cui

richiesta termica non è mai superiore ai 90°C, consente il recupero di calore

anche da fonti a bassa temperatura quali la camicia del cilindro o l’olio di

lubrificazione. Attualmente i costi di installazione si mantengono alti ma

aumentando la produzione e sfruttando economie di scala proprie del settore

automobilistico, scenderebbero a livelli più competitivi. Due esempi verranno

proposti: un motore Honda da 1 kWe e un MCI Senertec da 5 kWe. Entrambi

monocilindrici a 4 tempi a ciclo Otto, possono essere alimentati sia a metano

sia a GPL. Molto interessante è il caso dell’Honda: il motore denominato ECOWILL

nasce da una partnership tra la giapponese Honda e la Osaka Gas, società di

distribuzione e vendita di gas naturale, anch’essa giapponese. Questo MCI di 163

cm3, lanciato nel marzo 2003, ha subito goduto un grande successo, ne

sono state vendute più di 4000 unità nel primo anno e in due anni ha già

raggiunto le 15000. Vendite così alte hanno spinto l’Honda a lanciare l’ECOWILL

sul mercato statunitense nell’autunno 2006. Il successo di questo piccolo MCI si

spiega osservando la sua logica di funzionamento e il mercato del gas naturale

in Giappone.

Il sistema elettronico di controllo utilizzato funziona mediante un algoritmo

con una logica di auto-apprendimento, per cui un micro-processore elabora

istantaneamente le informazioni riguardanti i carichi richiesti, i dati

climatici esterni, le tariffe elettriche e del gas, e li integra con i dati

storici di funzionamento, decidendo in ogni istante la strategia di

funzionamento che massimizza il risparmio.

Il sistema tariffario del gas giapponese gode di una maggiore liberalizzazione

di quello italiano; la Osaka Gas infatti concede un forte sconto sulla tariffa

del gas per chi utilizza un sistema ECOWILL, compensando il mancato guadagno con

il maggior consumo di combustibile dovuto alla cogenerazione. Inoltre il

Giappone, stato promotore del protocollo di Kyoto, incentiva tali forme di

generazione elettrica; per l’acquisto di un sistema ECOWILL è infatti previsto

un contributo di circa 1500 € riducendo l’esborso del consumatore da 6000 a 4500

€. Ciò consente all’acquirente un tempo di pay-back di circa 5 anni, mentre ogni

3 anni circa (6000 ore di funzionamento) è prevista la manutenzione ordinaria

con un costo di circa 120 € (sostituzione olio, candele, filtri, controllo

emissioni). Essendo un’apparecchiatura di tipo domestico ha una buona

insolazione acustica con livello del rumore sotto i 44 dB, basse anche le

emissioni inquinanti; è utilizzato infatti un catalizzatore a tre vie con sonda

λ.

Fig 2.5 motore Ecowill con accumulatore e un suo spaccato.

Il monocilindro Senertec, denominato DACHS, anche grazie ad una maggiore

cilindrata (580cc) presenta un rendimento elettrico (26%) più elevato dell’ECOWILL

e può funzionare anche in isola oltre che in parallelo con la rete. E’ un motore

a carica magra, lavora con eccesso di ossigeno, adotta perciò un catalizzatore

ossidante, che sappiamo intervenire su HC e CO; per il controllo delle emissioni

di NOx si è ricorso alla progettazione di un camera ottimizzata e ad una

migliore regolazione dell’anticipo di accensione. Data la maggiore potenza

termica (12.5 kW) non è necessaria l’adozione di una caldaia ausiliaria come per

l’ECOWILL, anche se sono previste versioni con tale accessorio. Inoltre è

possibile dotare il cogeneratore con accumulatori di acqua calda, con

scambiatori ceramici a condensazione per i fumi oppure far gestire all’unica

centralina fino a 7 unità. E’ più rumoroso (52 dB) rispetto al suo concorrente

dagli occhi a mandorla ma presenta un migliore recupero termico, costo specifico

per kWe installato è minore (2600 € contro 6000 €) ma per entrambi è possibile

offrire un prezzo di 1000 €/kWe col passaggio alla produzione in scala.

Attualmente un DACHS richiede un investimento di 13000 € e sulla base dei

consumi medi di una famiglia europea la Senertec prevede un tempo di pay-pack di

5.3 anni. Ultima nota sul DACHS: con intervalli manutentivi ogni 3500 ore e con

la sostituzione di alcuni componenti dopo 40000 ore di funzionamento, si stima

una vita utile di 80000ore. Si riporta una tabella (Tab. 2.5) comparativa tra i

due micro-cogeneratori.

Tab. 2.5 prestazioni Honda Ecowill, Senertec Dachs.

| HONDA ECOWILL | SENERTEC DACHS | |

|

Cilindrata cc |

163 | 579 |

|

Potenza elettrica kW |

1.0 | 5.5 |

|

Potenza termica kW |

3.25 | 12.5 |

|

Caldaia ausiliaria kW |

14.0 | 30 |

|

Tmax acqua °C |

80 | 95 |

|

Rendimento elettrico |

20% | 27% |

|

Rendimento termico |

65% | 61% |

|

Rendimento globale |

85% | 88% |

|

Rumore dB |

44 | 52 |

|

Ingombri mm |

580*380*880 | 1060*720*1000 |

|

Peso kg |

257 | 520 |

2.2 Microturbine a gas

Le microturbine a gas sono delle macchine ancora giovani, hanno una storia

breve. Nonostante ciò sono macchine ad alto contenuto tecnologico; sfruttano

infatti ritrovati tecnici e metodi costruttivi propri di altre tecnologie e di

altri settori, come l’elettronica di potenza, anche per questo sono forti le

aspettative per queste macchine.

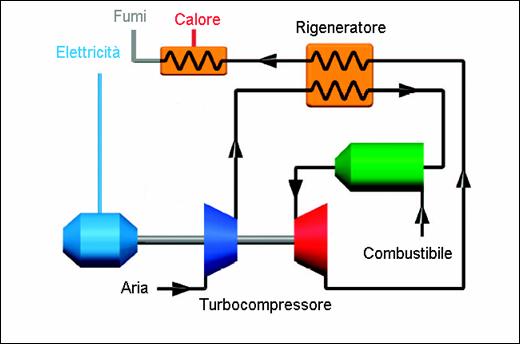

2.2.1 Principio di funzionamento

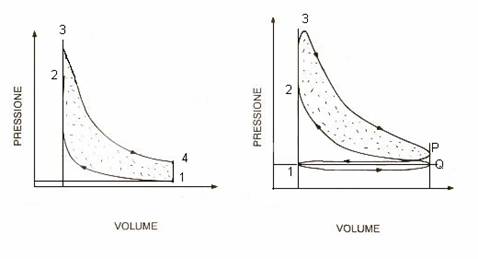

Il principio di funzionamento delle microturbine a gas è il ciclo

Joule-Brayton, precisamente il ciclo Joule-Brayton rigenerativo. Il ciclo Joule

semplice è un ciclo a gas formato idealmente da quattro trasformazioni

politropiche: due isoentropiche e due isobare. Osservandolo su diagramma T-s

(vedi Fig. 2.6) avremo nell’ordine le seguenti trasformazioni:

• Trasformazione isoentropica 1-2 compressione. Il gas viene

compresso in un compressore rotativo.

• Trasformazione isobara 2-3 riscaldamento. Il fluido di lavoro subisce un

riscaldamento isobaro che potrebbe essere schematizzato con un scambiatore di

calore. Nel ciclo reale si vedrà essere una combustione.

• Trasformazione isoentropica 3-4 espansione. Il gas ad alta temperatura e alta

pressione viene fatto espandere in turbina.

• Trasformazione isobara 4-1 raffreddamento. Si chiude il ciclo, il sistema

torna alle condizioni iniziali.

Le microturbine

(spesso MTG) lavorano con un ciclo rigenerativo, è necessario quindi aggiungere

un’ulteriore trasformazione: uno scambio di calore isobaro, trasversale al

ciclo, tra il fluido di lavoro caldo all’uscita della turbina e quello freddo

all’uscita del compressore. Questa trasformazione che non coinvolge sorgenti

esterne è rappresentata dai tratti isobarici 2-i e 4-f. In Fig. 2.6 viene

presentata una rappresentazione completa, sui diagrammi p-v e T-s, del ciclo

Joule-Brayton rigenerativo.

Fig 2.6 diagrammi ciclo ideale di una microturbina a gas.

Nel ciclo reale invece le trasformazioni non sono reversibili; il fluido di

lavoro è l’aria e il riscaldamento 2-3 avviene in un combustore dove si inietta

il gas naturale; la sua combustione genera i fumi caldi che andranno ad

espandersi in turbina. Segue poi la rigenerazione, fase in cui i fumi cedono

calore all’aria innalzandone la temperatura; sarà necessario quindi bruciare

meno combustibile per ottenere la stessa temperatura di ingresso in turbina. I

fumi all’uscita del rigeneratore entrano nella caldaia di recupero termico,

cedendo il calore residuo all’utenza termica.

2.2.2 Caratteristiche e tecnologia costruttiva

L’utilizzo delle turbine a gas per la generazione su piccola scala è

certamente una realtà innovativa. Infatti fino ad ora l’utilizzo delle turbine

per la produzione elettrica è stato limitato a potenze superiori ai 5-10MW,

sotto tali potenze non si presentava una vera competitività energetica e quindi

economica. Per le piccole potenze (< 500 kW) la turbina e il ciclo adottati sono

stati completamente ripensati rispetto alle tradizionali turbine industriali. Si

utilizzano infatti macchine radiali e non assiali, il ciclo è rigenerativo e non

semplice, il rapporto di compressione è molto più basso (circa 4), si

raggiungono alti regimi di rotazione (70.000-120.000 giri al minuto).

Fig 2.7 schema semplificato dei componenti di una MTG.

Sulla base dello schema in Fig. 2.7 si fornisce una sintetica descrizione

dei componenti principali.

• Turbocompressore. Il gruppo turbocompressore è costituto da

macchine radiali, compressore centrifugo e turbina centripeta, molto più

economiche rispetto alle assiali. Considerate le temperature, che non superano

attualmente i 950°C, le giranti sono realizzate in leghe a base di nichel e non

necessitano di sistemi di raffreddamento. Date le alte velocità di rotazione

l’albero del turbocompressore è sostenuto da cuscinetti magnetici o ad aria.

• Rigeneratore. Data la stazionarietà dell’applicazione, è di solito configurato

a piastre; grazie alle geometrie interne, che promuovono la convezione forzata,

si ottiene un’efficienza di scambio termico elevata, attorno all’85-90%. Inoltre

data la struttura delle superfici, compatte e di elevata durata nel tempo, il

costo di questo componente è relativamente basso.

• Combustore. Questo componente sfrutta tecnologie proprie delle fiamme

premiscelate, le stesse delle turbine assiali, ottenendo livelli delle emissioni

inquinanti un ordine di grandezza inferiore rispetto agli alternativi.

• Alternatore. E’ direttamente calettato sull’albero della turbina, senza

l’ausilio di alcun organo di riduzione, quindi genera corrente ad alta

frequenza. Il rotore è a magneti permanenti, magneti che data la forte velocità

angolare, sono inglobati in una matrice di fibre di carbonio. L’alternatore,

generalmente a due o quattro poli, ha un rendimento di conversione elettrica del

95–98%.

• Sistema di “power conditioning”. Il sistema di controllo della potenza e

conversione della frequenza utilizza strumenti propri dell’elettronica di

potenza. La sua configurazione minima prevede un raddrizzatore statico ed un

inverter. Il rendimento di conversione si attesta su valori prossimi al 93-94%.

L’utilizzo di un

sistema di “power conditioning” consente, qualunque sia il regime di rotazione

dell’alternatore, di convertire con una serie di passaggi, la corrente ad alta

frequenza, in bassa frequenza, mantenendo alto il rendimento globale della

macchina. Il grado di libertà, consentito dalla velocità di rotazione variabile,

può permettere di limitare notevolmente il marcato decadimento delle prestazioni

ai carichi parziali tipico delle turbine a gas; tale possibilità riveste

notevole importanza, visto che nel funzionamento cogenerativo è spesso

necessario inseguire i carichi imposti dall’utenza.

2.2.3 Controllo delle emissioni inquinanti e impatto ambientale

L’utilizzo di combustibile pulito, quale il gas naturale, e la natura della

combustione permettono alle microturbine di ottenere valori delle emissioni

inquinanti molto contenuti. La combustione nelle turbine avviene in modo molto

più controllato rispetto agli MCI, la progettazione della camera di combustione

è ottimizzata per il controllo della formazione degli NOx, si registrano infatti

valori un ordine di grandezza inferiori rispetto agli MCI. La combustione a

fiamma premiscelata ha carattere stazionario; la turbina lavora inoltre con un

forte eccesso d’aria, si raggiungono quindi temperature di fiamma inferiori. Le

temperature ridotte inibiscono la formazione degli ossidi di azoto, l’eccesso

d’aria invece limita incombusti e CO. Attualmente le MTG non necessitano

l’impiego di sistemi di abbattimento dedicati alle fase di scarico, sono

comunque allo studio catalizzatori in grado di ridurre ulteriormente le

emissioni. Si presentano nella Tab. 2.6 i valori delle emissioni dei

principali modelli di microturbina.

Tab. 2.6 emissioni dei principali modelli di MTG.

|

Costruttore e modello |

Potenza (kW) |

Portata gas di scarico (kg/s) |

NOx ppm (15% O2) |

CO ppm (15% O2) |

Rumore dB (A) (10 m) |

|

Capstone C30 |

30 | 0.31 | <9 | n.d. | 58 |

|

Capstone C60 |

60 | 0.49 | <9 | n.d. | 65 |

|

Turbec T100 |

100 | 0.81 | <15 | <15 | 70 (1m) |

|

IngersollRand MT70 |

70 | 0.73 | <9 | <9 | 58 |

|

IngersollRand MT250 |

250 | 2.0 | <9 | <9 | n.d. |

|

Elliott TA 100 |

100 | 0.79 | 14 | <24 | <65 |

2.2.4 Esempi realizzativi e schemi d’impianto cogenerativi

Il mercato delle MTG nonostante inizi ora a muovere i primi passi, vede

affacciarsi al suo interno molte società di fama internazionale. I primi modelli

commerciali e già disponibili sul mercato sono stati presentati dall’americana

Capstone, dall’IR PowerWorks (Ingersoll Rand), dalla Elliot società del gruppo

Ebara, dal consorzio Turbec. Svariate sono le società impegnate nello sviluppo

di microturbine con prototipi già sviluppati, si citano solo le principali,

General Eletric, Honeywell, Siemens. Le macchine commercializzate hanno potenze

comprese tra i 30 e i 250 kW, rendimento elettrico netto tra il 24 e il 30%, e

temperature massime del ciclo sotto i 1000°C, valori concorrenziali con gli MCI

della stessa classe di potenza. ci si aspetta un buon miglioramento con la nuova

generazione: macchine di potenza maggiore (200-400 kW) con rendimenti attorno al

33%. La tabella Tab. 2.7 offre un quadro prestazionale e comparativo delle

microturbine già commercializzate.

Tab. 2.7 quadro riassuntivo prestazioni microturbine.

|

Costruttore e modello |

Potenza

Elettrica |

Potenza Termica (kW) |

ηe % |

ηt % |

ηg % |

Connessione |

|

Capstone C30 |

30 | 55 | 24 | 50 | 74 | Rete |

|

Capstone C60 |

60 | 115 | 28 | 54 | 82 | Rete |

|

Turbec T100 |

100* | 167 | 30 | 48 | 78 | Isola/rete |

|

IngersollRand MT70 |

70 | 112 | 29 | 46 | 75 | Rete |

|

IngersollRand MT250 |

250* | 383 | 30 | 46 | 76 | Isola/rete |

|

Elliott TA80 |

80* | 135 | 28 | 47 | 75 | Rete |

|

Elliott TA 100 |

100* | 165 | 29 | 46 | 75 | Rete |

Queste macchine hanno ormai raggiunto un buon livello di affidabilità anche

durante l’esercizio prolungato. Grazie ad anni di attività sperimentale sul

campo, in laboratori e in enti di ricerca, sono stati totalizzati infatti

milioni di ore di funzionamento accumulato. Il costo del package cogenerativo

con MTG non è esattamente quantificabile vista la forte variabilità di un

mercato giovane come quello delle microturbine. Tuttavia è facile ipotizzare

sulla base dei costi della Turbec e della Capstone, un costo specifico di circa

1000 € per kW elettrico installato, mentre si prevede che in un mercato

consolidato tali costi scendono a circa 600 €/kW elettrico. La maggior parte di

queste turbine (si escludono la Turbec T100 e la IR MT250) dimostrano, per quel

che riguarda la commercializzazione, un difetto ovvero l’incapacità di

funzionamento ad isola (stand alone) e necessitano una connessione in parallelo

alla rete elettrica (grid connect).

Caratteristiche del sistema di recupero termico delle microturbine:

• Gas di scarico con ampio eccesso d’aria;

• Produzione d’acqua calda fino a circa 90°C;

• Scarsa capacità di produrre vapore;

• Temperatura massima 115°C;

• Rendimento di recupero termico 50%;

• Rendimento globale di primo principio 80 - 85%;

Dal precedente elenco

si possono ottenere alcune deduzioni sul migliore utilizzo di queste macchine.

Considerato che, il calore viene fornito a temperature piuttosto basse e i fumi

sono abbastanza puliti, è evidente la possibilità di utilizzo in zone urbane, in

cogenerazione ad uso civile, dove la richiesta termica è a bassa temperatura. Le

prime installazioni infatti sono state realizzate nel settore residenziale, per

soddisfare i fabbisogni elettrici e termici, di condomini e residenze

multi-familiari. Numerose installazioni sono state realizzate anche nel

terziario: in centri commerciali, uffici, alberghi, strutture sportive, piscine

o altri ambienti che richiedono una particolare climatizzazione. In alcuni casi

la richiesta termica può superare le potenza della turbina, o non si può cedere

alla rete l’eccedenza elettrica, è necessario quindi predisporre l’impianto con

caldaie ausiliarie per garantire la copertura dei picchi di potenza termica.

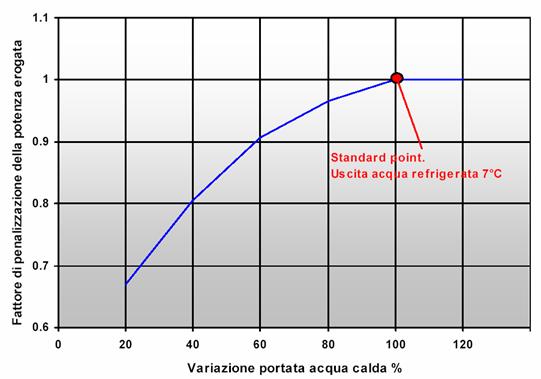

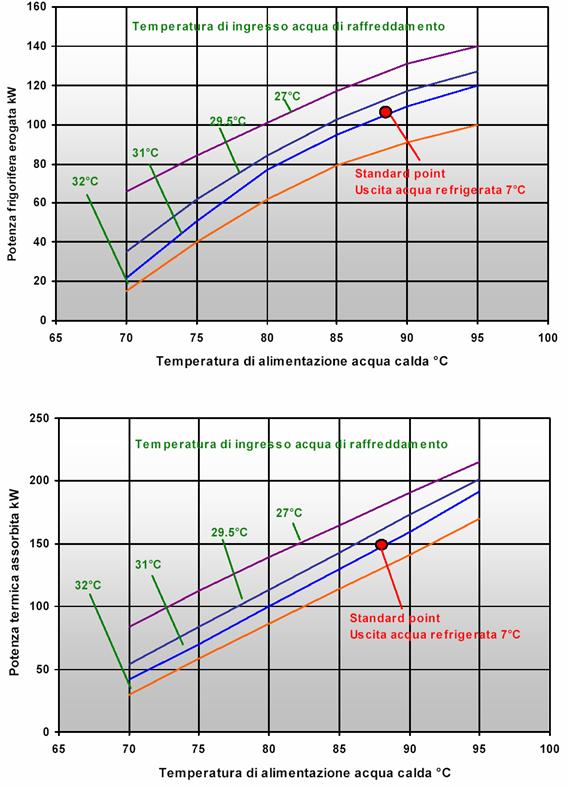

Le basse temperature a cui viene fornito il calore recuperato si sposano con il

range di alimentazione dei frigoriferi ad assorbimento alimentati ad acqua, è

facile quindi l’utilizzo di questa soluzione nella progettazione di impianti

trigenerativi. Nella figura Fig. 2.10 è mostrato un esempio di

installazione trigenerativa a microturbina e il suo schema di impianto.

Fig. 2.10 schema di

impianto e immagini di un grande centro polisportivo

(potenza elettrica installata 750kW).

2.3 Motori Stirling

Il motore a ciclo Stirling, la cui invenzione risale all’inizio

dell’ottocento, non ha ottenuto la stessa grande diffusione dei motori

alternativi a combustione interna. Vi sono stati tentativi di utilizzo nella

trazione terrestre ma la grande inerzia termica di questa macchina ne ha

bloccato l’adozione. In alcuni mercati di nicchia però, quali la generazione

elettrica solare, questa tecnologia è riuscita ad imporsi e a svilupparsi

autonomamente.

2.3.1 Principio di funzionamento

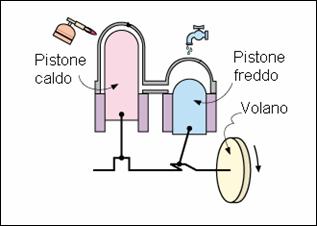

Il motore a ciclo Stirling, si basa su un ciclo chiuso a gas che scambia,

con sorgenti esterne, calore tramite due scambiatori e lavoro tramite due

pistoni. Nel ciclo ideale le sorgenti sono a temperatura costante e i pistoni

movimentano il fluido di lavoro (aria, elio, o idrogeno) tra gli scambiatori e

il rigeneratore (vedi Fig. 2.11).

Fig. 2.11 schema semplificato di un motore a ciclo Stirling.

Osservando un ciclo Stirling ideale su diagramma T-s si evidenziamo le seguenti

trasformazioni:

• Trasformazione isoterma 1-2, compressione. Il fluido cede alla

sorgente fredda una quantità di calore Qout pari al lavoro di compressione

fornito dal pistone “freddo” durante la sua corsa verso il suo punto morto.

• Trasformazione isocora 2-3, riscaldamento rigenerativo. Il pistone “caldo” ora

in movimento segue quello freddo che ha invertito il suo moto. Il fluido

attraversa il rigeneratore mantenendo il suo volume costante grazie al

sincronismo dei due pistoni.

• Trasformazione isoterma 3-4, espansione. Il fluido riceve calore dalla

sorgente calda Qin ed espandendosi spinge il pistone caldo. Anche questa

trasformazione è supposta isoterma poiché il fluido attraverso le pareti assorbe

una quantità di calore equivalente al lavoro di espansione compiuto.

• Trasformazione isocora 4-1, raffreddamento rigenerativo. Trasformazione

opposta alla 2-3, i pistoni di nuovo in movimento sincrono spingono il fluido

attraverso il rigeneratore riscaldandolo per la mandata successiva. Il fluido

ritorna alle condizioni iniziali di minima pressione e temperatura chiudendo il

ciclo.

Fig. 2.12 ciclo Stirling ideale su diagramma T-s.

Complessivamente durante il ciclo il fluido ha assorbito e ceduto calore alle

sorgenti e ceduto lavoro tramite i pistoni L = Qin – Qout . In condizioni

ideali, rigenerazione ideale e scambi esterni isotermi reversibili, si ottiene

il massimo rendimento ammissibile pari a quello di un ciclo di Carnot operante

tra le stesse temperature. La macchina reale è però fortemente penalizzata da

perdite e irreversibilità, le principali sono: scambi termici non isotermi,

limitata capacità termica del rigeneratore, attriti meccanici e fluidodinamici,

non perfetta adiabaticità della macchina, trafilamenti, elevato spazio morto.

Come per tutte le macchine termiche il rendimento è influenzato dalle

temperature operative massime e minime, cresce quindi con la temperatura

massima. La coppia e la potenza subiscono l’influenza della velocità di

rotazione e della pressione media effettiva come per gli alternativi a ciclo

Otto o Diesel.

2.3.2 Caratteristiche e tecnologia costruttiva

I motori Stirling lavorano in ciclo chiuso, la combustione è quindi esterna, ciò

consente di adottare qualsiasi combustibile compresi quelli a basso potere

calorifico come le biomasse. Il processo di combustione continua permette al

motore di funzionare in modo estremamente silenzioso, esente da vibrazioni,

richiedendo ridotti interventi di manutenzione. La regolarità di funzionamento

senza sbalzi termici e di pressione concede a questi motori una vita utile molto

elevata, tra le 40000 e le 60000 ore.

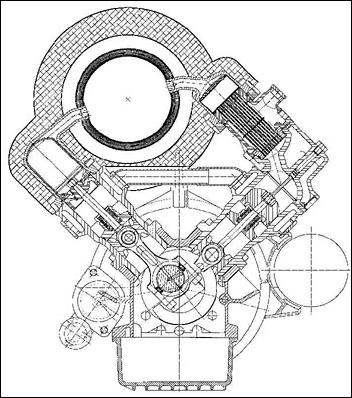

Per quando riguarda le tecniche realizzative e le versioni costruttive il

mercato offre una grande varietà di modelli. Gli schemi meccanici e cinematici

sono molto diversi tra loro e variano da costruttore a costruttore, a titolo di

esempio viene solamente presentato un cinematismo in Fig. 2.13; una

trattazione completa di questo aspetto esula infatti dagli interessi di questo

lavoro.

Fig. 2.13 cinematismo in sezione di un motore Stirling(fonte Solo).

E’ necessario però far notare l’utilizzo di due sistemi di movimentazione del

fluido di lavoro:

• classico sistema a pistoni, con anelli di tenuta data l’alta

differenza di pressione tra le due camere, soggetto a maggiori sollecitazioni

dei componenti e a trafilamenti da una camera all’altra;

• sistema a pistone e dislocatore, sistema in cui il pistone ha la classica

funzione di “estrazione” di lavoro dal fluido, il dislocatore invece movimenta

il fluido che si trova alla stessa pressione su entrambi i lati, non

necessitando quindi di tenute.

Attualmente la

produzione dell’energia elettrica è affidata a generatori tradizionali ed il

moto convertito tramite cinematismo da alternativo a rotativo; con l’utilizzo di

alternatori lineari è previsto un miglioramento delle prestazioni data l’assenza

di organi per la trasmissione del moto e delle inevitabili dissipazioni di

potenza meccanica.

2.3.3 Controllo delle emissioni inquinanti e impatto ambientale

Come già detto una caratteristica fondamentale dei motori Stirling è quella

della combustione esterna. In questo caso la possibilità di utilizzare dei

bruciatori per fiamme premiscelate e ottenere una combustione stazionaria

garantisce, anche senza l’utilizzo di catalizzatori, livelli di emissioni

nettamente inferiori ai motori a combustione interna. Associando le basse

emissioni alla realizzazioni in piccola taglia è evidente la possibilità di un

utilizzo di queste macchine nei centri abitati. La stazionarietà della

combustione garantisce inoltre l’assenza di fastidiose vibrazioni e

consequenzialmente la propagazione del rumore.

Si riportano come esempio, in Tab. 2.8, i valori registrati per un motore

da 10 kW elettrici.

Tab. 2.8 emissioni motore Stirling.

| NOx | 80 | mg/kWh |

| CO | 50 | mg/kWh |

| HC | 1 | mg/kWh |

2.3.4 Esempi realizzativi e schemi d’impianto cogenerativi

I motori Stirling, per loro costruzione e funzionamento, sono molto simili

ai motori alternativi, che rappresentano un settore della meccanica ormai ben

sviluppato e affermato. Inoltre le macchine Stirling sfruttano le stesse

tecnologie costruttive e gli stessi ritrovati tecnici. Ciò nonostante

attualmente il mercato non offre molti modelli commerciali; quelli presenti sono

però tutti di taglia medio piccola. E’ anche vero che in molti stati esteri,

dalla sensibilità ecologica maggiore di quella italiana, vi sono molti

produttori che hanno raggiunto, con i loro prototipi, uno stato di sviluppo

precommerciale. Tra questi citiamo: le giapponesi Mitsubishi, Toshiba, Kawasaki,

l’americana Sunpower, l’inglese Microgen, la Enatec frutto della partnership tra

l’olandese Eneco, della giapponese Rinnai e dell’americana Infinia (STC). Tutte

queste case hanno modelli da 1 kW elettrico, già testati in laboratorio con

migliaia di ore di funzionamento cumulate e promettono di immettere a breve le

loro macchine sul mercato.

Passiamo ora alla realtà commerciale. La tedesca Solo offre un package

cogenerativo a gas naturale, derivato da generatore er collettori solari, da 9

kW elettrici, ottenuti con una meccanica bicilindrica a V di 90°. Il ciclo ad

elio raggiunge una temperatura massima di 740°C mentre la pressione media

effettiva è compresa tra i 35 e i 150 bar. Questo cogeneratore non ha un’inerzia

termica elevata, pur essendo legato al comportamento degli scambiatori, va a

regime in soli tre minuti. Il costo di installazione del sistema è di circa 2700

€/kW elettrico.

Per le taglie più grandi i costi scendono; l’americana STM, distribuita in

Italia dalla EPS, infatti propone il modello F260 da 50 kW, a circa 55000 €

ossia 1100€/kW installato.

Il costo invece sale per le taglie piccole; la neozelandese Wispertech propone

un modello ad uso residenziale da 1 kW ad un prezzo decisamente alto 15000 €,

dovuto alla limitata produzione, prodotto in scala il costo scenderebbe

drasticamente. Si propongono ora una tabella (Tab. 2.9) comparativa delle

prestazioni dei tre modelli ed un diagramma mostrante l’andamento di potenza e i

rendimenti ai carichi parziali del modello Solo S 161.

Tab. 2.9 tabella comparativa delle prestazioni di macchine Stirling.

|

Caratteristiche |

SOLO S 161 | Whispergen | STM F260 |

|

Potenza elettrica kW |

2-9 | 1.2 | 50 |

|

Rendimento elettrico |

24% | 12% | 30% |

|

Potenza termica kW |

8-24 | 8 | 83 |

|

Rendimento totale |

84% | 85% | 82% |

|

Ingombri (L*W*H) mm |

1280*700*980 | 500*600*850 | 2570*860*1330 |

|

Massa kg |

450 | 138 | 1340 |

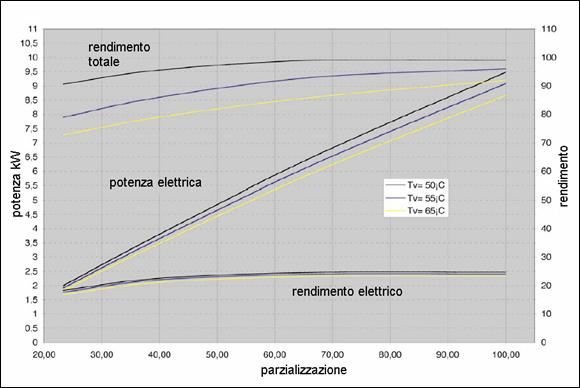

Fig. 2.16 diagramma delle prestazioni ai carichi parziali (fonte Solo).

Prestazioni migliori

si otterrebbero con l’utilizzo di pistoni liberi oscillanti, strada già

intrapresa dalla Microgen per il proprio modello da 1.2 kW. In questi sistemi il

pistone oscilla liberamente determinando la compressione del gas; il dislocatore

sposta il gas tra zona calda e fredda. L’insieme pistone-molla-dislocatore si

comporta come un sistema massa-molla-smorzatore in moto di oscillazione armonica

in risonanza, calibrata in modo da avere lo sfasamento corretto tra i pistoni.

Il moto lineare alternato viene convertito in energia elettrica tramite un

alternatore lineare, con struttura a magneti permanenti. Questa disposizione

costruttiva porta vari vantaggi, tra i principali: semplificazione dei problemi

di lubrificazione e tenuta, facilità di avviamento (piccolo impulso assiale

innesca sistema vibrante), il pistone può lavorare ad una frequenza pari a

quella di rete consentendo connessione diretta con il generatore.

Si considera ora il sistema di recupero termico. In assetto cogenerativo la

maggior parte del calore è resa disponibile dallo scambiatore freddo, una quota

minore è recuperabile dai fumi in uscita dallo scambiatore caldo. Il recupero

così ottenuto, dopo che fumi ed acqua hanno già ceduto parte della loro potenza

termica alla macchina, limita molto il livello termico a cui viene fornito il

calore (max 80°C). In caso contrario volendo disporre di calore a temperatura

più alta si andrebbe a intaccare le prestazioni del motore riducendo potenza e

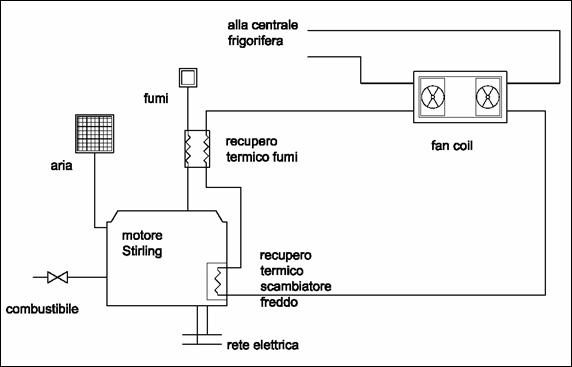

rendimento. Viene mostrato in Fig. 2.17 uno schema di impianto cogenerativo con

motore Stirling, utilizzato per la climatizzazione ambientale con fan coils a

quattro tubi.

Fig. 2.17 schema di impianto con cogeneratore a ciclo Stirling.

Verranno ora trattate le celle a combustibile. Si fa notare al lettore che per questo tipo di tecnologia, non si seguirà l’approccio seguito per gli altri cogeneratori. Questo per due motivi: assenza del ciclo di trasformazione termodinamico per la generazione della potenza elettrica, tecnologia non ancora disponibile a livello commerciale se non per laboratori ed enti di ricerca, (ovvero operatori specializzati di settore). Si seguirà perciò la seguente struttura descrittiva:

• Tipologia delle Celle;

• Prestazioni, emissioni, realizzazioni, stime dei costi.

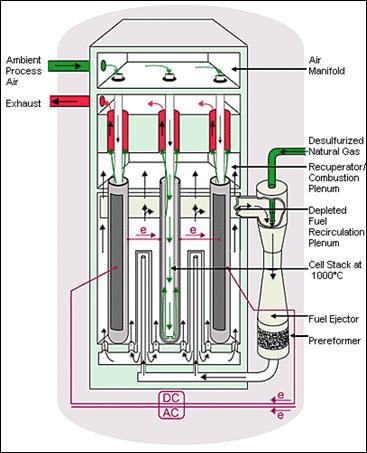

2.4 Celle a combustibile

Com’è ben noto, il modo più comune per ottenere energia meccanica o

elettrica da un combustibile consiste nel trasformare l’energia chimica del

combustibile in energia termica, tramite un normale processo di combustione, e

successivamente convertire l’energia termica in lavoro utilizzando dei cicli

termodinamici (quali cicli Rankine, cicli Joule, cicli Otto o Diesel) . La

trasformazione dell’energia chimica di un combustibile in energia elettrica può

invece avvenire direttamente, in modo simile a quanto accade nelle comuni

batterie, mediante reazioni elettrochimiche isoterme ed isobare all’interno

delle celle a combustibile (Fuel Cell, FC). Questo tipo di reazioni può

avvenire con rendimenti molto elevati anche su impianti di piccola taglia, senza

sottostare alle limitazioni termodinamiche connesse alla convenzionale

trasformazione di energia termica in lavoro. La tecnologia delle celle a

combustibile sta vivendo negli ultimi anni una notevole accelerazione del suo

sviluppo tecnologico, le cui origini si collocano invece oltre un secolo or

sono. Ricerche sempre più diffuse nel mondo con lo sviluppo di nuovi materiali,

di nuove geometrie, di nuovi tipi di cella, hanno determinato la sperimentazione

di numerosissimi prototipi ed impianti dimostrativi o pre-commerciali sia

destinati al settore della trazione (con l’applicazione alla propulsione di

autoveicoli ed imbarcazioni), sia al settore della generazione di energia

elettrica in particolare di tipo “distribuito”. Nel seguito si descrivono con

maggior dettaglio le caratteristiche dei tipi di impianti a FC attualmente

sviluppati per applicazioni di cogenerazione di piccola e media taglia (da pochi

kW fino a qualche centinaio di kW).

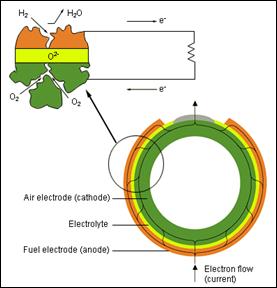

In una tipica cella a combustibile, il combustibile gassoso è un gas ricco in

idrogeno alimentato con continuità al comparto anodico (elettrodo negativo dove

avviene l’ossidazione del combustibile e la produzione di elettroni), mentre il

comburente (ad es. aria) può essere rifornito al catodo (elettrodo positivo,

dove avviene la riduzione dell’ossigeno con gli elettroni provenienti dal

circuito esterno collegato con l’anodo): la reazione chimica avviene mediante

scambio di ioni attraverso l’elettrolita e produce corrente elettrica chiudendo

il circuito tra gli elettrodi. Le reazioni che avvengono sono diverse secondo il

tipo di cella (vedi Fig. 2.18), ma coinvolgono sempre il trasferimento di

ioni contenenti idrogeno o ossigeno tra i due lati della cella. Vengono ora

considerati in dettaglio vari tipi di FC indicati in Fig. 2.18.

Fig. 2.18 reazioni, trasporto ionico e temperature operative per i vari tipi di cella.

2.4.1 Celle a

combustibile ad elettrolita polimerico

La sigla che contraddistingue questa tecnologia è PEM o PEFC (Polymer

Electrolyte Membrane Fuel Cell); l’elettrolita è una membrana polimerica solida

che agisce come conduttore protonico (ioni H+ ). Le temperature di funzionamento

sono prossime agli 80°C; il combustibile deve essere ricco in idrogeno e

praticamente privo di CO, mentre l’ossidante può essere aria. Questo tipo di

cella è stato sviluppato intensamente solo alla fine degli anni ’80 ed è

attualmente studiato in particolare per l’impiego nel campo del trasporto

terrestre, sfruttando le sue caratteristiche di elevata potenza specifica per

unità di peso e di volume, utilizza come combustibile idrogeno ottenuto da

reforming interno di idrocarburi. Una caratteristica particolare di questa

filiera è la formazione di acqua liquida come prodotto di reazione; le

temperature di funzionamento sono infatti limitate tipicamente a 60-80°C. In

relazione sia alla presenza di una struttura polimerica, sia ai problemi di

gestione dell’acqua nella membrana è necessario bilanciare la formazione e

controllare i flussi di acqua in modo da mantenere la membrana in un corretto

stato di idratazione, evitando l’allagamento degli elettrodi porosi. Il

controllo del bilancio dell’acqua viene generalmente effettuato umidificando

opportunamente i gas in ingresso, eventualmente utilizzando allo scopo l’acqua

prodotta della cella stessa; il raffreddamento della cella può essere ottenuto

con una circolazione separata di acqua (o miscele acqua-glicole), riscaldata ad

esempio di circa 10°C tra ingresso e uscita del percorso di raffreddamento, o

con sistemi quali la “Direct Water Injection” dove l’iniezione di acqua liquida

demineralizzata nei flussi reagenti assicura sia il raffreddamento (per

evaporazione) sia l’umidificazione dei gas stessi (sistema sviluppato da Nuvera

Fuel Cells per applicazioni stazionarie). I pregi di questa filiera comprendono

tempi di avviamento molto ridotti, grazie alle basse temperature di

funzionamento, salite di carico veloci, costruzione leggera e compatta grazie

alla capacità di sostenere elevate densità di corrente.

Le basse temperature comportano però anche delle limitazioni: il combustibile

deve essere ricco in idrogeno e praticamente privo di CO, pena l’avvelenamento

dei catalizzatori al Platino utilizzati sugli elettrodi per promuovere la

cinetica delle reazioni. Nelle applicazioni stazionarie a gas naturale, il

combustibile è ottenuto tramite un impianto di reforming seguito da una

sequenza di reattori che effettuano reazioni di shift e di “Preferential

Oxidation” per contenere la concentrazione di CO generalmente sotto le 10 ppm.

Prestazioni, emissioni, realizzazioni, stime dei costi

Le celle PEM vantano costruttori sparsi per tutto il mondo, citandone solo i

maggiori: la canadese Ballard Power Systems, le statunitensi United Technologies

e Plug Power, l’italo-americana Nuvera, la tedesca Siemens. Oltre a questi

ricordiamo le case giapponesi Fuij e Idemitsu, entrambe stanno sviluppando PEFC

da 5 kW. In ogni caso, indipendentemente dal costruttore, i moduli PEM,

presentando elevate efficienze elettriche, hanno recuperi termici minori sia

rispetto ad altre tipologie di celle sia rispetto a motori a combustione. Per

utilizzo cogenerativo le celle vengono di fatto allestite con una caldaia

ausiliaria per coprire i picchi di carico termico; tendenzialmente il circuito

termico di una PEM genera acqua calda ad una temperatura di 65°C, con una

temperatura di ritorno di 50°C. La ricerca verte su due punti: l’allungamento

della vita utile della cella fino a 40.000 ore contro le attuali 10.000, il

contenimento dei costi di impianto e di gestione, ancora troppo alti.

Fig. 2.19 immagini delle celle Nuvera e Idatech.

Si passi al tema dei

costi; non si è in grado di fornire, per le utenze commerciali un valore esatto

dei costi di impianto; queste celle sono infatti ancora alla fase di test di

laboratorio ma per gli enti interessati il costo di moduli completi da 4-5 kW di

potenza elettrica si aggira sui 6000 €/kW. Le previsioni di sviluppo indicano

come raggiungibile la soglia dei 1000 €/kW per produzioni di grande serie

(10.000 unità/anno).

Si presentano in Tab. 2.10 le emissioni dichiarate per due modelli da circa 5 kW

di cui è previsto l’uso per cogenerazione residenziale nei centri urbani.

Tab. 2.10 emissioni celle PEM.

| CO | NOx | SO2 | HC | ||

|

Nuvera Avanti |

ppm | <5 | <5 | n.d. | 5 |

|

PlugPower GenSys 5 |

ppm | 1 | 1 | 1 | n.d. |

Un confronto delle prestazioni, dei vari modelli, viene presentato nelle tabelle

Tab. 2.11 e Tab. 2.12.

Tab. 2.11 prestazioni a confronto di celle PEM.

|

|

Nuvera "Avanti" | GE-PlugPower "HomeGen 7000" |

|

Rendimento elettrico netto |

>33% | 29%@7kW40%@2kW |

|

Potenza AC |

2.3-4.6 kW | 2-7 kW |

|

Potenza nominale AC |

4.6 kW | 7 kW |

|

Potenza termica recuperabile |

6.9 kW | n.d. |

|

Temperatura recupero termico |

65°C | n.d. |

|

Rendimento totale |

>80% LHV | >75% LHV |

|

Dimensioni |

1200x560x1400 mm | 1900x900x1400 mm |

|

Peso |

400 kg | n.d. |

|

Rumore |

70 dBA | < 65 dBA |

|

Installazione |

Indoor/outdoor | Outdoor |

Tab. 2.12 prestazioni a confronto di celle PEM.

|

|

Ballard 250 | GE-PlugPower "GenSys 5" |

|

Rendimento elettrico netto |

>40% | >33% |

|

Potenza AC |

25-250 kW | 0-5000 W |

|

Potenza nominale AC |

250 kW | 5 kW |

|

Potenza termica recuperabile |

237 kW | n.d. |

|

Temperatura recupero termico |

n.d. | n.d. |

|

Rendimento totale |

>80% LHV | >75% LHV |

|

Dimensioni |

5700x2400x2400 mm | 1120x660x610 mm |

|

Peso |

12100 kg | n.d. |

|

Rumore |

70 dBA | < 65 dBA |

|

Installazione |

Indoor/outdoor | Indoor/outdoor |

Si sottolinea che

nella seconda parte del presente lavoro sono disponibili prestazioni e schemi

della cella Idatech Etagen5, sono più completi e dettagliati ed in caso di

necessità si rimanda ad una loro consultazione. Non vengono presentati in questa

sede in quanto ridondanti ripetizioni.

2.4.2 Celle a combustibile ad acido fosforico

La sigla che contraddistingue questa filiera è PAFC (Phosphoric Acid Fuel

Cell). Questa filiera è stata sviluppata a partire dagli anni ’60 ed è l’unica

che abbia già raggiunto un ragguardevole grado di maturità tecnologica. L’elettrolita

impiegato è una soluzione concentrata di acido fosforico che agisce da

conduttore ionico tramite ioni H+ (provenienti dalla dissociazione H+

/ OH+ promossa dall’acido) per temperature di funzionamento prossime

a 200°C, risultando, nel contempo dal punto di vista termico, sufficientemente

stabile.

Gli elettrodi sono costituiti generalmente da una base carboniosa conglobata in

un legante polimerico formanti una matrice porosa rivestita in platino. La

tabella seguente (Tab. 2.13) mostra in dettaglio quali siano i materiali

impiegati da questo tipo di cella.

Tab. 2.13 materiali impiegati nella costruzione delle PAFC.

|

Componente |

Attuali |

|

Anodo |

Pt/C con legante PTFE, 0.25 mg/cm2 |

|

Catodo |

Pt/C con legante PTFE, 0.5 mg/cm2 |

|

Supporto elettrodi |

Fogli porosi a base grafite |

|

Supporto elettrolita |

SiC con legante PTFE |

|

Elettrolita |

100% H3PO4 |

L’elettrolita H3PO4 non dà problemi di assorbimento della

CO2, il maggior problema che si incontra nell’impiego delle PAFC è

invece costituito dalla scarsa tolleranza al CO. Questo agisce come veleno per i

catalizzatori presenti all’anodo (adsorbimento) e la sua concentrazione nel

combustibile deve essere contenuta entro l’1%.

Inoltre il contenuto totale di zolfo (H2S, COS) nel combustibile deve

essere ridotto a meno di 50ppm: queste esigenze rendono necessario l’impiego di

una sezione di desolforazione e, a valle del reformer, di specifici moduli di

abbattimento del CO mediante reazione di shift. Le caratteristiche di questa

tecnologia hanno condotto i costruttori presenti sul mercato a proporre

unicamente unità di potenza superiore a qualche centinaio di kW, tali da

consentire il migliore compromesso tra economicità ed efficienza. Non se ne

prevede la realizzazione in piccole taglie. Una trattazione più approfondita su

queste celle esulerebbe dai fini del presente lavoro, il cui interesse verte su

potenze inferiori. Ciononostante, questa filiera è stata proposta per ragioni di

completezza e organicità di esposizione.

2.4.3 Celle a combustibile a carbonati fusi

La sigla che contraddistingue questa filiera è MCFC (Molten Carbonate Fuel

Cell). L’elettrolita è usualmente una miscela di carbonati alcalini (Li, Na, K)

trattenuta da una matrice ceramica di LiAlO2. La cella opera a

600-700°C, temperatura alla quale i carbonati formano un sale fuso altamente

conduttivo, con ioni carbonato CO3= che permettono la

conduzione ionica. A temperature di questo livello non sono necessari metalli

nobili per svolgere la funzione di elettrocatalizzatori: la cinetica delle

reazioni è avvantaggiata dalle condizioni termiche e sono sufficienti elettrodi

porosi a base Nichel per promuovere le reazioni. Tipicamente l’anodo è

costituito da Ni legato con il 10% di Cr, mentre il catodo è realizzato da un

ossido di nichel e litio, con spessore degli strati prossimi ad 1 mm.

Le reazioni elettrochimiche che avvengono in una MCFC, coinvolgono il

trasferimento di CO2 tramite lo ione CO3= dalla

corrente di ossidante al catodo fino alla corrente di combustibile all’anodo.

Questa particolarità rende necessario nelle MCFC alimentare il catodo con una

miscela aria-CO2, ottenendo la CO2 richiesta tramite un

apparato ausiliario che sfrutti ad esempio ricircoli e miscelazioni di parte dei

gas di scarico della cella o una sorgente esterna alternativa di CO2.

La tabella seguente (Tab. 2.14) riassume i materiali utilizzati per la

costruzione dei diversi componenti delle MCFC, viene presentata anche per

mostrare il livello tecnologico necessario per la produzione di tali celle.

Tab. 2.14 materiali impiegati nella costruzione delle MCFC e spessori dei

componenti.

|

Componente |

Materiali utilizzati |

|

Anodo |

Lega Ni-Cr 10% o Nl-Al, spessore <0.2-2.5 mm |

|

Catodo |

NiO / MgO + Li, spessore 0.5-1 mm |

|

Supporto elettrolita |

LiAlO2, spessore 0.5-1 mm |

|

Elettrolita |

Li2CO3-K2CO3 62%-38%, spessore 0.5-1 mm |

|

Interconnessione |

Metallica (es. Incoloy 825) con rivestimento protettivo |

Le alte temperature di esercizio permettono alle MCFC di raggiungere elevati

rendimenti e maggiore flessibilità nell’utilizzo dei combustibili disponibili

rispetto alle PAFC; sono state sviluppate configurazioni che possono essere

alimentate a gas naturale effettuando il reforming del combustibile all’interno

della cella, con produzione di idrogeno, sfruttando le condizioni termodinamiche

consentite dalle elevate temperature di funzionamento e dall’aggiunta di

specifici catalizzatori a base Nichel. In questi casi, la reazione utilizzata

per la trasformazione degli idrocarburi è principalmente quella di

steam-reforming (endotermica, generalmente sfruttabile in assenza di

catalizzatori solo sopra i 750-800°C).

Questo tipo di cella è denominato con la sigla IIR-MCFC o DIR-MCFC a seconda che

il processo di reforming avvenga in una camera separata dalla FC ma adiacente ad

essa, sfruttandone il calore di scarto (Indirect Internal Reforming IIR), o sia

invece condotto direttamente all’interno del comparto anodico, sfruttando il

consumo di idrogeno e la produzione di vapore d’acqua per forzare ulteriormente

le reazioni di conversione (Direct Internal Reforming DIR).

In entrambi i casi non è più necessario un impianto esterno di trasformazione

del combustibile, la cella può essere direttamente alimentata a gas naturale. Il

processo di reforming interno contribuisce anche al raffreddamento della cella

tramite l’utilizzo di calore nelle reazioni.

Prestazioni, emissioni, realizzazioni, stime dei costi

Due problemi ancora non completamente risolti allontanano l’ingresso nel

mercato delle MCFC:

• alle temperature richieste sorgono forti problemi di:

resistenza alla corrosione e stabilità strutturale degli elettrodi (sottoposti

all’aggressione dei sali fusi), stabilità dei materiali e vita utile dei

componenti della cella.

• la gestione dell’elettrolita, in particolare il controllo della distribuzione

dei carbonati fusi nelle porosità degli elettrodi è un elemento critico per il

raggiungimento di prestazioni elevate e adeguate vite utili.

Tuttavia anche per

queste celle c’è una forte presenza di sviluppatori: la statunitense FCE (Fuel

Cell Energy), le giapponesi Hitachi e IHI, l’italiana Ansaldo Fuel Cells. Tutti

i produttori hanno realizzato celle a sviluppo planare, che vengono impilate in

stack, la potenza della singola cella nell’ordine del kilowatt mentre un

impianto MCFC raggiunge complessivamente i 250 kW. Anche per queste celle si

parla, come per le PAFC, di impianti di potenza superiore al centinaio di

kilowatt, non si prosegue quindi nelle descrizione di queste unità.

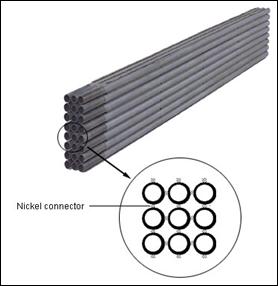

2.4.4 Celle a combustibile ad ossidi solidi

La sigla che contraddistingue questa tecnologia è SOFC (Solid Oxide Fuel

Cell): l’elettrolita è un ossido solido metallico non poroso, generalmente un

ossido di zirconio (ZrO2) drogato con ittrio. La cella opera a

temperature comprese tra 650 e 1.000 °C, alte abbastanza da permettere una

sufficiente conduzione ionica tramite ioni ossigeno O=. Gli elettrodi possono

essere costituiti da ossidi di zirconio (anodo) e da manganiti di lantanio

(catodo). Tra i vantaggi che sostengono lo sviluppo di questa filiera nonostante

le difficoltà derivanti dalle alte temperature in gioco e dalle delicate

tecnologie di fabbricazione, si citano i seguenti:

• la costruzione con materiali esclusivamente in fase solida

elimina tutti i problemi di gestione delle fasi liquide e consente di realizzare

le celle con maggiore flessibilità in diverse forme geometriche (sono ad oggi

sviluppate celle sia tubolari sia planari);

• grazie alle elevate temperature di funzionamento, il gas naturale è

utilizzabile direttamente senza bisogno di catalizzatori addizionali per

sostenere le reazioni di reforming, che possono avvenire internamente alla

cella;

• le temperature di funzionamento più elevate consentono di realizzare un

consistente recupero di calore anche tramite l’integrazione con cicli

termodinamici a gas (cicli “ibridi”), con rendimenti elettrici totali molto

elevati.

Alle temperature di funzionamento di circa 1000°C caratteristiche della SOFC,

risulta problematico ottimizzare il comportamento dei materiali dal punto di

vista della stabilità chimica, della conduttività e della compatibilità

termomeccanica tra le varie parti in relazione ai diversi coefficienti di

dilatazione termica. Per questo motivo, parallelamente allo sviluppo ulteriore

delle celle funzionanti a 1000°C, la ricerca sta perseguendo, soprattutto per le

celle planari (dove i problemi di stress termomeccanico sono più intensi),

l’individuazione di materiali adeguati ad un funzionamento a temperature

ridotte, dell’ordine di 650-850°C.

Prestazioni, emissioni, realizzazioni, stime dei costi

A partire dagli anni ’50 sono stati sviluppati i primi moduli di celle SOFC,